Sekarang, dituntut kendaraan yang berkemampuan tinggi, indah, nyaman, aman, dan efisien.

HAMPIR setiap hari kita melihat berbagai kesibukan di kota-kota besar. Aktivitas kota sedemikian rupa sehingga interaksi antara sesama warga membutuhkan kendaraan untuk saling berhubungan satu sama lain. Ratusan ribu bahkan mungkin berjuta-juta orang setiap harinya kita lihat diangkut oleh kendaraan bermotor tanpa masing-masing menyadari evolusi teknologi kendaraan bermotor selama hampir dua abad menjadikannya seperti yang kita lihat dalam bentuk sekarang ini.

Untuk memahami apa dan bagaimananya, AKUTAHU mencoba mengulas teknologi kendaraan ini melalui laporan utamanya yang akan menjadikan Anda lebih TAHU mengenai kendaraan bermotor.

ADVERTISEMENT

SCROLL TO RESUME CONTENT

ASAL MUASAL

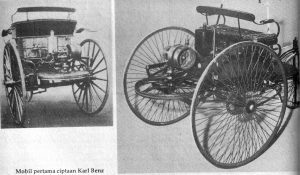

Kendaraan mobil, salah satu alat otomotifuntuk transportasi darat, bukan benda asing lagi bagi hampir semua orang di dunia pada zaman ini. Prototipe pertama diluncurkan pada tahun 1885 oleh Karl Benz yang mana merupakan suatu kereta beroda tiga dengan mesin penggerak berdaya 0,9 hp pada 500 rpm. Mesin penggerak hasil rancangannya sendiri itu, merupakan mesin bensin 4 langkah satu silinder horizontal berpendinginan air. Sedangkan rancangan mesin 4 langkah itu sendiri telah dipatenkan oleh Nicolaus A. Otto, pada tahun 1876.

Kendaraan mobil, salah satu alat otomotifuntuk transportasi darat, bukan benda asing lagi bagi hampir semua orang di dunia pada zaman ini. Prototipe pertama diluncurkan pada tahun 1885 oleh Karl Benz yang mana merupakan suatu kereta beroda tiga dengan mesin penggerak berdaya 0,9 hp pada 500 rpm. Mesin penggerak hasil rancangannya sendiri itu, merupakan mesin bensin 4 langkah satu silinder horizontal berpendinginan air. Sedangkan rancangan mesin 4 langkah itu sendiri telah dipatenkan oleh Nicolaus A. Otto, pada tahun 1876.

Motor bakar sebagai mesin penggerak pertama kali dirancang dan dipasarkan pada tahun 1860 di mana sebelumnya digunakan mesin uap. Motor bakar buatan J.J.E. Lenoir tersebut berbahan bakar campuran batu bara dan gas serta udara atmosfer. Mesin ini bekerja tanpa kompressi, di mana campuran bahan bakar dan udara dimasukkan ke dalam silinder pada saat piston berada di separuh langkah, kemudian dinyalakan dengan suatu busi, sehingga tekanan gas dalam silinder naik mendorong piston sampai akhir langkahnya dan membuang gas pembakaran keluar (exhaust). Efisiensi mesin ini hanya 5 % tetapi mampu menghasilkan daya sampai 6 hp.

Kemudian, pada tahun 1867, Nicolaus A. Otto & Eugen Langen juga berhasil mengembangkan suatu motor bakar bertekanan atmosfer. Campuran bahan bakar dan udara atmosfer dimasukkan kedalam silinder, dinyalakan dengan suatu busi, sehingga terjadi gas pembakaran yang bertekanan tinggi dan mampu mendorong piston untuk melakukan langkah ekspansi sampai membuang gas pembakaran tersebut. Efisiensi yang dapat dicapai oleh mesin ini adalah 11%.

Kemudian, pada tahun 1867, Nicolaus A. Otto & Eugen Langen juga berhasil mengembangkan suatu motor bakar bertekanan atmosfer. Campuran bahan bakar dan udara atmosfer dimasukkan kedalam silinder, dinyalakan dengan suatu busi, sehingga terjadi gas pembakaran yang bertekanan tinggi dan mampu mendorong piston untuk melakukan langkah ekspansi sampai membuang gas pembakaran tersebut. Efisiensi yang dapat dicapai oleh mesin ini adalah 11%.

MOTOR 4 TAK.

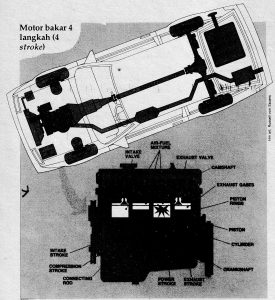

Untuk memperbaiki rancangan motor bakar ini, Otto mengembangkannya lebih lanjut menjadi motor bakar 4 langkah yaitu:

1. Langkah hisap untuk memasukkan campuran bahan bakar – udara ke dalam silinder.

2. Langkah kompressi untuk menaikkan tekanan campuran tersebut yang kemudian pada akhir langkah kompressi ini dilakukan penyalaan oleh suatu busi.

3. Langkah ekspansi yang berdaya lebih besar karena tekanan tinggi yang mendorong piston akibat dari pembakaran campuran bahan bakar – udara bertekanan tadi.

4. Langkah buang untuk membuang gas pembakaran tadi keluar.

Pada saat langkah hisap suatu katup masuk membuka, sedangkan pada Iangkah buang suatu katup buang membuka. Motor bakar 4 langkah ini mendapatkan paten pada tahun 1876, mampu mencapai efisiensi sekitar 20 sampai 30%.

Ternyata pada tahun 1862, Prancis telah memberikan paten kepada Alphonse Beau de Rochas atas rancangan motor bakarnya yang menggunakan prinsip 4 langkah. Tetapi karena paten ini tidak dipublikasikan serta tidak dikembangkan menjadi karya jadi, maka Jerman menolak hak paten tersebut sehingga tetap Otto yang diakui dan dikenal sebagai pencipta motor bakar 4 langkah. Motor bakar 4 langkah kemudian disebut juga sebagai motor (mesin) Otto.

Ternyata pada tahun 1862, Prancis telah memberikan paten kepada Alphonse Beau de Rochas atas rancangan motor bakarnya yang menggunakan prinsip 4 langkah. Tetapi karena paten ini tidak dipublikasikan serta tidak dikembangkan menjadi karya jadi, maka Jerman menolak hak paten tersebut sehingga tetap Otto yang diakui dan dikenal sebagai pencipta motor bakar 4 langkah. Motor bakar 4 langkah kemudian disebut juga sebagai motor (mesin) Otto.

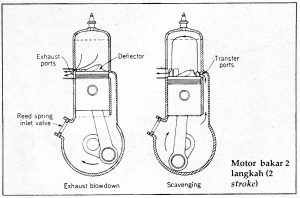

Setelah prestasi Otto, perkembangan selanjutnya juga terjadi dengan cepat, yaitu di Inggris oleh Dugal Clerk & James Robson serta di Jerman oleh Karl Benz, pada tahun 1880,dirancang dan dibuat motor bakar 2 langkah di mana pada mesin ini proses pemasukan campuran bahan bakar-udara serta proses pembuangan gas pembakaran berlangsung pada akhir langkah ekspan-si dan awal langkah kompresi.

Motor-motor bakar tersebut berbahan bakar bensin dan disebut sebagai Spark Ignition Engine karena proses pembakarannya dibantu oleh percikan api dari busi. Efisiensinya tergantung dari perbandingan kompressi di mana semakin tinggi perbandingan kompresi semakin tinggi efisiensinya. Tetapi hal ini terbatas oleh kemampuan bahan bakarnya menahan tekanan, karena bila tekanannya sudah demikian tinggi maka campuran bahan bakar-udara tersebut dapat menyala sendiri sebelu.m dinyalakan oleh busi. Akibatnya terjadi kehilangan daya karena pembakaran terjadi sebelum saatnya dan juga terdengar bunyi gelitik dari dalarn silinder. Gejala ini yang dikenal sebagai mesin menggelitik, detonasi atau knocking. Bila hal ini dibiarkan terjadi terus pada akhirnya bisa merusak permukaan atas piston, malahan bisa berlubang. Ketahanan bensin terhadap tekanan tinggi ini dikenal dari bilangan oktannya, di mana semakin tinggi bilangan oktannya semakin tinggi ketahanannya. Dengan demikian, bila menginginkan efisiensi yang tinggi mesin dibuat dengan perbandingan kompressi yang tinggi, berarti membutuhkan bahan bakar bernilai oktan-tinggi pula. Untuk mempertinggi bilangan oktan, bensin dicampur dengan zat penambah (aditif) antara lain TEL (Tetra Etyl Lead), MTBE (Methyl Tertiary Buthyl Ether), Methanol, Ethanol atau zat peningkat bilangan oktan lainnya.

MESIN DISEL

MESIN DISEL

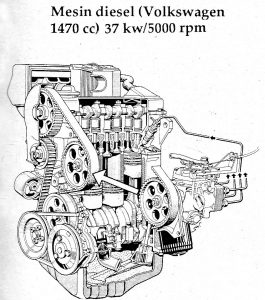

Pada tahun 1892, seorang insinyur Jerman bernama Rudolf Diesel merancang dan membuat motor bakar yang berbeda. Rancangannya adalah menyemprotkan bahan bakar ke dalam udara di dalam silinder yang sudah bertekanan tinggi akibat langkah kompressi. Pembakaran terjadi tanpa perlu penyalaan oleh busi, melainkan hanya akibat kompressi mesin saja. Bahan bakar yang digunakan juga berbeda, yaitu bahan bakar yang mempunyai bentuk molekul panjang-panjang sehingga sangat sensitif terhadap tekanan tinggi dan mudah terbakar sendiri bila bercampur dengan udara bertekanan tinggi. Bahan bakar ini disebut sebagai minyak diesel atau dikenal sebagai minyak solar. Motor bakar semacam ini disebut sebagai mesin Diesel atau Compression Ignition Engine. Mesin ini dibuat dengan prinsip 4 atau 2.langkah. Efisiensinya lebih baik, bisa mencapai sekitar 40%.

MOTOR WANKEL

MOTOR WANKEL

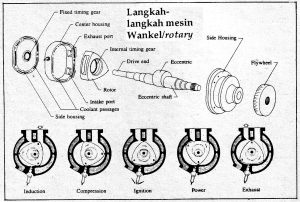

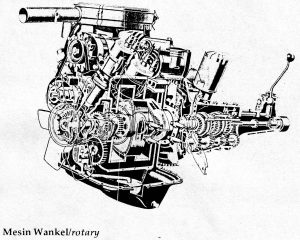

Motor bakar penyalaan percikan (SI engine) dan penyalaan kompressi (CI engine) sekarang telah menjadi mesin penggerak yang umum bagi kendaraan. Walaupun demikian, usaha untuk mendapatkan rancangan mesin penggerak alternatif lain yang lebih baik tidak berhenti. Pada tahun 1957, di Jerman dikembangkdn motor bakar jenis baru tanpa silinder-torak konvensional yaitu mesin rotary. Pembuatnya adalah Felix Wankel, sehingga mesin ini disebut sebagai mesin Wankel. Mesin ini menggunakan rotor berbentuk segitiga dalam suatu rumah. Ruang yang terbentuk antara rumah dengan rotor menjadi ruang kompressi maupun ruang pembakaran. Tetapi di Jerman rancangan ini gagal dibuat, sehingga patennya dibeli oleh perusahaan Toyo Kogyo – Jepang, pembuat mobil Mazda, yang berhasil membuatnya menjadi kenyataan dan nrenjadi mesin penggerak beberapa model. Sayangnya, mobil ini kurang mendapat pasaran sehingga perkembangannya lebih lanjut lambat sekali. Mesin turbin gas juga diteliti untuk dikembangkan menjadi mesin penggerak mobil. Tetapi karena karakteristiknya yang buruk pada beban sebagian, maka turbin gas sampai sekarang belum bisa digunakan sebagai mesin penggerak mobil yang umum. Beberapa bus-bus besar atau truk raksasa yang membutuhkan daya mesin yang besar sekali dan bebannya penuh karena perjalanan jarak jauh, sudah ada yang menggunakan turbin gas. Yang sampai sekarang masih dalam penelitian adalah konsep motor bakar mesin Stirling, berdasarkan perhitungan mesin ini mempunyai efisiensi tinggi sekali. Mesin ini membutuhkan sistem pendinginan dan mekanisme silinder-torak yang lebih rumit sehingga harganya sekarang masih mahal sekali dan belum bisa dibuat secara ekonomis.

PERKEMBANGAN TEKNOLOGI OTOMOTIF.

PERKEMBANGAN TEKNOLOGI OTOMOTIF.

Sejalan dengan meningkatnya tingkat peradaban, kesejahteraan, dan kebutuhan manusia, diperlukan alat transportasi yang cepat, nyaman, aman, indah, canggih serta efisien. Sehingga kendaraan zaman sekarang dituntut mempunyai kemampuan yang tinggi, bentuk yang indah, pengendaraan yang nyaman dan aman, pengoperasian yang efisien, serta bisa ditunjukkan sebagai salah satu simbol prestise pemilik atau pengendaranya. Untuk meningkatkan kemampuan dari kendaraan dapat dilakukan usaha-usaha dari kedua sisi yaitu dari sisi peningkatan daya mesin penggerak dan dari sisi pengurangan besamya hambataw Dalam usaha mencapai terpenuhinya tuntutan kendaraan zaman sekarang tersebut diatas, perlu banyak dilakukan kompromi antara aspek-aspek kebutuhan, rancangan awal penggunaan, keselamatan, kenyamanan, kecanggihan teknis, faktor ekonomi, selera serta kecenderungan mode, dll. Tetapi sering kali aspek-aspek yang harus dicarikan komprominya adalah aspek-aspek yang saling bertentangan.

Teknologi otomotif terus berkembang di mana usaha yang bertujuan untuk memperkecil hambatan yang dialami oleh kendaraan antara lain sebagai berikut:

Bentuk kendaraan masa kini dibuat semakin aerodinamis, tidak ada bagian-bagian y.ang menonjol frontal, serta dilakukan pengaturan yang baik, terhadap pola aliran udara yang mengalir pada permukaan badan dan yang masuk/keluar badan kendaraan. Penelitian model dalam terowongan angin sudah merupakan salah satu prosedur utama dalam pengembangan suatu model baru kendaraan. Kualitas penyelesaian akhir yang halus pada badan kendaraan semakin tinggi berkat dikembangkannya pula teknologi dan material pengecatan badan kendaraan.

Ban dengan konstruksi radial ply dibuat mempunyai deformasi arah longitudinal yang kecil, tetapi deformasi (lendutan) arah lateralnya besar (elastis sekali) untuk menjamin ban tetap menapak di jalan pada saat menikung dengan kecepatan tinggi. Ban tanpa ban dalam (tubeless) sudah umum digunakan sekarang, guna meniadakan gerak relatif antara ban dalam dan ban luar yang mengakibatkan kerugian daya, disampin,g lebih praktis dan lebih ringan.

Ban dengan konstruksi radial ply dibuat mempunyai deformasi arah longitudinal yang kecil, tetapi deformasi (lendutan) arah lateralnya besar (elastis sekali) untuk menjamin ban tetap menapak di jalan pada saat menikung dengan kecepatan tinggi. Ban tanpa ban dalam (tubeless) sudah umum digunakan sekarang, guna meniadakan gerak relatif antara ban dalam dan ban luar yang mengakibatkan kerugian daya, disampin,g lebih praktis dan lebih ringan.

Velg (lingkar roda) ban dewasa ini banyak yang sudah dibuat dari material logam campuran aluminium atau magnesium sehingga jatuh lebih ringan. Bentuknyapun dirancang sedemikian rupa sehingga tidak menimbulkan efek fan yang besar yang bisa memperbesar hambatan gelinding roda, di samping rancangannya dibuat lebih praktis dalam proses pe‘mbuatan maupun pemasangannya..

MOBIL TANPA RANGKA

Untuk mengurangi bobot kendaraan, konstruksi badan kendaraan, umumnya sekarang, adalah konstruksi tanpa rangka (sasis) (chasislessI/ semi-monocoque/ integral construction), karena pada kenyataannya pula sasis tidak memberikan perlindungan yang benar-benar aman tetapi melainkan hanya menambah berat saja. Untuk perlindungan penumpang lebih baik mengembangkan lebih lanjut sistem alat-alat keselamatan, alat-alat kestabilan, serta alat rem. Konstruksi badan kendaraan dibentuk dari gabungan banyak bagian, yang merupakan komponen panil-panil hasil press yang mempunyai bentuk-bentuk tertentu. Material yang digunakanpun sudah mulai dimodifikasi dengan material jenis baru dari baja campuran atau bahan komposit yang kuat tetapi ringan. Untuk bagian-bagian yang tidak membutuhkan kekuatan, seperti fender, tutup mesin, tutup bagasi, panil pintu, panil atap dsb. mulai dibuat dari material plastik atau kaca serat (fiberglass), walaupun sampai sekarang kebanyakan masih menggunakan material plat baja cam-puran tetapi dengan ketebalan yang lebih tipis.

Sistem-sistem transmisi daya dan mekanisme roda-roda yang baru sudah mulai dipergunakan pada model-model kendaraan terbaru. Sistem baru ini lebih kompak, lebih ringan, dan lebih efisien. Sistem transmisi otomatis juga lebih banyak digunakan karena kurangnya mekanisme manual yang memungkinkan kerugian daya, disamping menambah kenyamanan pengemudi. Penggunaan rancangan penggerak roda depan (FWD) juga meningkatkan efisiensi transmisi daya karena tidak digunakannya poros penggerak gardan (propeller shaft) maupun mekanisme diferensial belakang (gardan) yang lebih besar. Yang masih dalam pengembangan, walaupun sudah ada beberapa yang digunakan, adalah kombinasi sistem elektronik slengan sistem mekanik atau hidrolik pada sistem pengontrolan transmisi daya. Pada kendaraan gerak 4 roda (4WD) yang baru, pemindahan- dari sistem 2WD ke 4WD atau sebaliknya cukup dengan tombol elektronik saja yang akan menjalankan sistem aktuator listrik dan motor servo pemindah sistem transmisi, tanpa menggunakan sistem handle manual yang konvensional, besar dan berat.

Sistem-sistem transmisi daya dan mekanisme roda-roda yang baru sudah mulai dipergunakan pada model-model kendaraan terbaru. Sistem baru ini lebih kompak, lebih ringan, dan lebih efisien. Sistem transmisi otomatis juga lebih banyak digunakan karena kurangnya mekanisme manual yang memungkinkan kerugian daya, disamping menambah kenyamanan pengemudi. Penggunaan rancangan penggerak roda depan (FWD) juga meningkatkan efisiensi transmisi daya karena tidak digunakannya poros penggerak gardan (propeller shaft) maupun mekanisme diferensial belakang (gardan) yang lebih besar. Yang masih dalam pengembangan, walaupun sudah ada beberapa yang digunakan, adalah kombinasi sistem elektronik slengan sistem mekanik atau hidrolik pada sistem pengontrolan transmisi daya. Pada kendaraan gerak 4 roda (4WD) yang baru, pemindahan- dari sistem 2WD ke 4WD atau sebaliknya cukup dengan tombol elektronik saja yang akan menjalankan sistem aktuator listrik dan motor servo pemindah sistem transmisi, tanpa menggunakan sistem handle manual yang konvensional, besar dan berat.

DAYA MESIN PENGGERAK.

Daya yang dibangkitkan oleh satu motor bakar berbanding lurus dengan ukuran dan disain mesin, kerapatan dan tekanan udara masuk, serta jumlah bahan bakar dan nilai kalor bahan bakar yang digunakan. Koefisien hubungan perbandingan tersebut adalah parameter-parameter efisiensi volumetrik yang menunjukkan pengaruh hambatan terhadap aliran massa masuk silinder, efisiensi pembakaran yang menunjukkan kesempurnaan proses perubahan energi kimia dalam bahan bakar menjadi energi panas (proses pembakaran), serta efisiensi mekanis yang menunjukkan hilangnya energi akibat hubungan sistem mekanis pada mesin. Nilai efisiensi lebih kecil dari satu karena segala sesuatu tidak ada yang sempurna, tetapi segala upaya meningkatkan efisiensi berusaha untuk meningkatkan nilai tersebut mendekati satu (100%). Dari hubungan tersebut di atas, dapat dilakukan banyak usaha untuk meningkatkan besarnya daya yang dihasilkan oleh suatu motor bakar.

Usaha untuk memperbesar daya mekanis, yang dapat dihasilkan oleh suatu motor bakar,pada prinsipnya adalah meningkatkan kualitas proses konversi energi kimia dalam bahan bakar menjadi energi panas, lalu menjadi energi mekanis pada poros. Usaha tersebut dilakukan dengan memperbaiki mekanisme pemasukan dan pengeluaran massa dari silinder, menambah jumlah massa masuk silinder, meningkatkan kerapatan massa masuk silinder, meningkatkan kualitas proses pembakaran, menggunakan bahan bakar bernilai kalor lebih tinggi, mengurangi kerugian-kerugian daya mekanis dan sebagainya.

Usaha untuk memperbesar daya mekanis, yang dapat dihasilkan oleh suatu motor bakar,pada prinsipnya adalah meningkatkan kualitas proses konversi energi kimia dalam bahan bakar menjadi energi panas, lalu menjadi energi mekanis pada poros. Usaha tersebut dilakukan dengan memperbaiki mekanisme pemasukan dan pengeluaran massa dari silinder, menambah jumlah massa masuk silinder, meningkatkan kerapatan massa masuk silinder, meningkatkan kualitas proses pembakaran, menggunakan bahan bakar bernilai kalor lebih tinggi, mengurangi kerugian-kerugian daya mekanis dan sebagainya.

Hal-hal yang telah berkembang antara lain sebagai berikut:

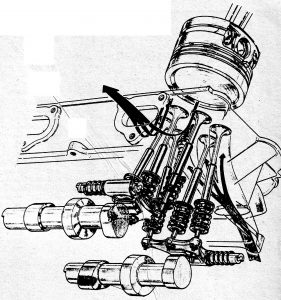

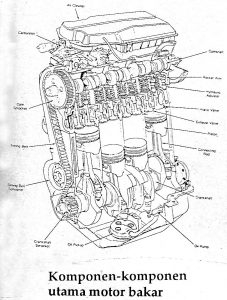

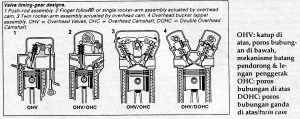

Massa campuran bahan bakar dan udara dimasukkan kedalam silinder melalui suatu lubang masuk. Gas hasil pembakaran dikeluarkan dari dalam silinder melalui lubang keluar. Pembukaan dan penutupan kedua lubang tersebut dilakukan oleh katup masuk dan katup buang. Karena pembukaan dan penutupan kedua lubang tersebut sangat berhubungan dengan posisi piston, maka ada hubungan mekanis antara poros engkol dengan sistem katup. Pada motor bakar konvensional, poros engkol berhubungan dengan suatu poros bubungan (camshaft) melalui roda gigi. Bubungan-bubungan yang berbentuk baji pada poros bubungan, mengatur waktu dan besar pembukaan maupun penutupan masing-masing katup, melalui mekanisme lengan penggerak katup (rocker arm) dan batang pendorong (push rod) karena poros bubungan berada di bagian bawah dekat poros engkol sedangkan katup-katup berada di bagian atas pada kepala (tutup) silinder. Mekanisme konvensional ini menyebabkan kerugian energi mekanis yang cukup besar di samping menyebabkan pula besarnya hambatan terhadap aliran massa masuk/keluar silinder akibat ketidaksempurnaan hubungan pada poros bubungan dengan batang pendorong dan pada batang pendorong dengan lengan penggerak katup. Hambatan tersebut terjadi karena waktu serta besarnya bukaan maupun penutupan katup menjadi tidak tepat lagi.

OHC

OHC

Guna mengatasi masalah tersebut, dikembangkan sistem mekanisme di mana poros bubungan dipasang di atas, berhubungan langsung dengan lengan penggerak katup. Putaran poros bubungan tetap berhubungan dengan poros engkol melalui mekanisme trans-misi rantai atau sabuk gilir—bergigi — yang efisiensinya lebih tinggi dibanding mekanisme batang pendorong. Sistem mekanisme ini disebut sebagai Over-Head Camshaft (OHC).

DOHC/TWIN CAM

Untuk lebih menyempurnakan mekanisme dan efisiensinya, katup-katup masuk digerakkan langsung oleh satu poros bubungan tersendiri, demikian pula untuk katup-katup buangnya. Sehingga pada mekanisme katup-katup di kepala silinder terdapat dua buah poros bubungan. Sistem mekanisme ini disebut sebagai Double OverHead Camshaft (DOHC) atau sering juga disebut sebagai Twin Cam.

Walaupun demikian, ternyata aliran massa segar masuk silinder masih terhambat oleh adanya sisa gas pem-bakaran yang tertinggal dalam silinder karena aliran gas buang yang kurang lancar. Untuk mengatasi hal ini, lubang keluar perlu diperbesar lagi supaya aliran gas buang keluar silinder dapat lancar. Tetapi karena sistem mekanisme katup merupakan suatu sistem dinamik, maka untuk memperbesar luas lubang keluar lebih baik digunakan dua buah katup buang daripada satu buah katup buang yang lebih besar ukurannya, karena dua buah katup paralel yang bergerak mempunyai efek kelembaman (hambatan inersia) yang lebih kecil dibanding satu buah katup besar yang bergerak atau dua buah katup seri yang bergerak. Mesin yang sudah mengaplikasikan pengembangan sistem katup ini sering disebut sebagai mesin Twin Cam/DOHC 12 Valves, karena mesinnya mempunyai empat silinder yang masing-masing ada satu katup masuk dan dua katup buang.

VALVES

VALVES

Setelah proses pengeluapan gas buang sudah baik, untuk menipgkatkan lagi daya mesin maka massa masuk kedalam silinder perlu diperbesar, berarti aliran massa masuk silinder harus lebih lancar lagi. Hal ini dilakukan dengan memperbesar pula lubang masuk, yaitu dengan menggunakan dua buah katup masuk. Dengan demikian mesin empat silinder yang dibuat seperti itu disebut sebagai mesin Twin Cam (DOHC) 16 Valves, di mana pada setiap silinder terdapat dua buah katup masuk dan duabuah katup buang.

Untuk meningkatkan daya lebih tinggi lagi, telah dikembangkan pula penggunaan tiga buah katup masuk dan buah katup buang pada setiap silinder. Ibarat sistem pernafasan, semakin baik dan lancar aliran massa masuk dan keluar, akan semakin baik pula proses konversi energinya, sehingga mesin bekerja lebih efisien dan daya yang dihasilkan akan semakin besar karena semakin banyak jumlah massa yang dimasukkan ke dalam silinder.

Dengan semakin banyaknya massa yang dimasukkan maka kerapatan campuran bahan bakar dan udara masuk semakin tinggi. Untuk mendapatkan proses pembakaran yang sempurna di mana seluruh massa bisa terbakar, digunakan dua buah busi sehingga proses pen.yalaan berlangsung dari dua ujung secara bersamaan. Akibatnya proses pembakaran berlangsung lebih singkat sampai separuh kali waktu pembakaran dengan busi tunggal, dan massa yang dimasukkan kedalam silinder lebih terjamin habis terbakar,

Dengan semakin banyaknya massa yang dimasukkan maka kerapatan campuran bahan bakar dan udara masuk semakin tinggi. Untuk mendapatkan proses pembakaran yang sempurna di mana seluruh massa bisa terbakar, digunakan dua buah busi sehingga proses pen.yalaan berlangsung dari dua ujung secara bersamaan. Akibatnya proses pembakaran berlangsung lebih singkat sampai separuh kali waktu pembakaran dengan busi tunggal, dan massa yang dimasukkan kedalam silinder lebih terjamin habis terbakar,

EFI

Proses pembakaran dapat berlangsung sempurna,tergantung juga dari bagaimana pencampuran bahan bakar dengan udara di mana molekul-molekul bahan bakar cukup mendapat molekul udara secara merata. Supaya hal tersebut bisa tercapai, bahan bakar perlu dikabutkan terlebih dahulu supaya molekul-molekulnya dapat bercampur dengan molekul udara secara merata. Untuk dapat mengabutkan bahan bakar lebih baik, penggunaan proses karburasi dengan alat karburator konvensional sudah mulai digantikan dengan proses penyemprotan bertekanan tinggi melalui nosel (injektor). Proses ini disebut sebagai proses Fuel Injection. Pengaturan waktu, lama dan jumlah bahan bakar yang disemprotkan dapat dilakukan secara otomatis dan akurat berdasarkan kondisi operasi mesin saat itu (putaran, bukaan throttle udara/pedal gas) yang menjadi masukan bagi suatu sistem komputer pengatur bahan bakar. Sistem ini sekarang sudah mulai umum digunakan dan dikenal sebagai Electronic Fuel Injection (EFI) karena pengaturannya dilakukan secara elektronis dengan suatu alat komputer yang telah memuat data bagaimana mengatur bahan bakar yang sesuai dengan satu kondisi operasi mesin tertentu. Proses pembakaran sempurna juga tergantung dari bagaimana energi penyalaan diberikan. Waktu pengapian harus dilakukan secara akurat supaya tidak terjadi pembakaran dini maupun terlambat yang bisa mengakibatkan kehilangan daya mesin. Sistem pengaturan waktu pengapian konvensional yang mekanis telah dikembangkan menjadi sistem pengaturan pengapian elektronik yang lebih akurat karena tidak ada kerugian mekanis (aus, ketidak tepatan pemasangan). Demikian pula telah dikembangkan sistem pengapian energi tinggi, yaitu sistem pembangkit energi pengapian yang lebih tinggi sehingga tegangan listrik yang terjadi pada busi mencapai 40.000 V dibandingkan dengan 25.000 V dari sistem konvensional. Sistem ini menggunakan kapasitor energi tinggi dan kumparan khusus untuk masing-masing busi.

TURBOCHARGER & SUPERCHARGER

TURBOCHARGER & SUPERCHARGER

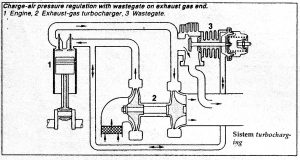

Daya yang dihasilkan suatn motor bakar berbanding lurus dengan kerapatan massa yang masuk silinder. Cara praktis untuk meningkatkan kerapatan udara adalah dengan menaikkan tekanannya.

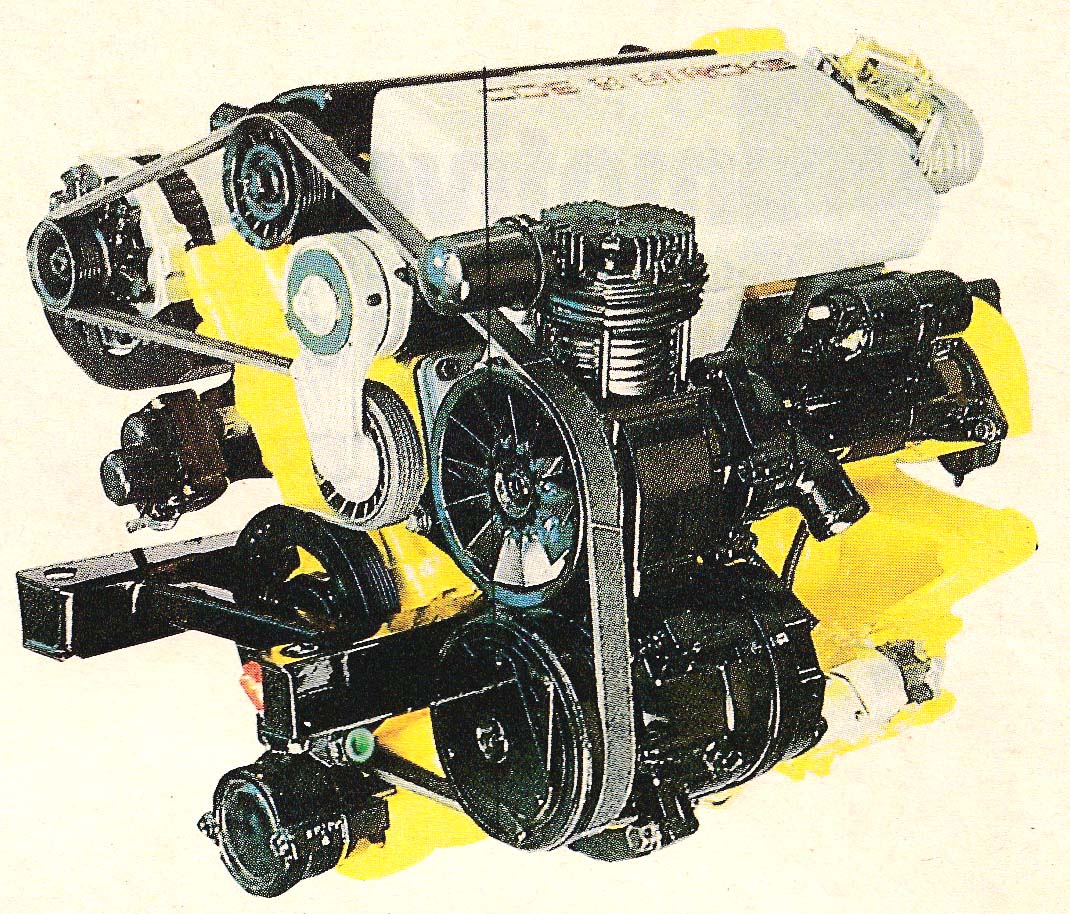

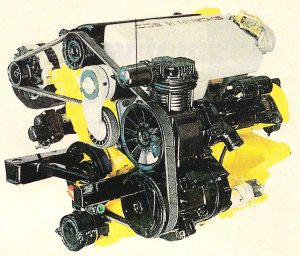

Dengan demikian, jika tekanan udara sebelum dimasukkan ke dalam silinder dinaikkan terlebih dahulu dengan satu kompressor, maka daya mesin yang dihasilkan dapat ditingkatkan. Hal seperti ini telah dikembangkan dengan menambahkan sistem kompressor untuk udara masuk silinder. Sistem tersebut disebut sebagai supercharging dan turbocharging. Pada alat super-charger, kompressor digerakkan dengan sistem mekanis dari poros engkol mesin sendiri yaitu melalui transmisi sabuk. Berarti, ada sebagian daya mesin yang dihasilkan harus diambil untuk menggerakkan sistem supercharger. Pada alat turbocharger, kompresor digerakkan oleh suatu turbin gas kecil yang berputar karena dialirkan gas buang dari dalam silinder. Pengoperasian sistem turbocharger baru efektif pada putaran mesin tinggi di mana jumlah aliran massa gas buang dari dalam silinder cukup tinggi untuk menggerakkan turbin penggerak kompressor. Putaran turbin ini sangat tinggi, dapat mencapai 100.000 rpm, dan aliran gas penggeraknya bertemperatur tinggi karena merupakan gas buang pembakaran dalam silinder mesinnya. Oleh sebab itu kerusakan sistem turbocharging paling sering dikarenakan panas di alat turbinnya. Untuk mengatasi masalah ini dikem-bangkan sistem turbin dengan pendinginan, terutama untuk bagian bantalannya.

Udara (gas) bila ditekan, selain tekanannya, temperaturnya juga akan naik. Daya yang dibutuhkan untuk menggerakkan kompresor lebih besar bila temperaturnya tinggi. Untuk mengatasi masalah ini, sistem kompresor pada supercharger atau turbocharger dikembangkan dengan proses kompressi bertingkat dan di antara tingkatan-tingkatan itu dilakukan pendinginan untuk menghemat daya penggerak kompresor. Sistem ini disebut sebagai supercharging atau turbocharging dengan intercooling. Menurut hukum gas ideal, bila gas bertekanan tinggi diturunkan temperaturnya, maka kerapatannya akan naik. Pada sistem supercharging atau turbocharging dikembangkan pula proses dengan after cooling, yaitu udara bertekanan dari kompresor sebelum dimasukkan kedalam silinder didinginkan terlebih dahulu dalam alat after cooler sehingga temperaturnya turun dan kerapatannya naik lagi. Dengan demikian, diharapkan daya yang dihasilkan oleh motor bakar dapat lebih ditingkatkan.

ASPEK-ASPEK LAIN

Aspek-aspek selain menperkecil hambatan gerak dan peningkatan daya mesin juga dikembangkan teknologinya untuk memenuhi tuntutan zaman seperti disebutkan di depan. Aspek-aspek lain ini antara Iain: aspek keselamatan/keamanan pengendaraan, aspek kenyamanan, aspek pollusi serta aspek kelengkapan atau ketersediaan segala layanan bagi pengendara didalam kendaraan.

Seiring juga dengan kemajuan teknologi dunia yaitu kemajuan teknologi elektronik dan prosesor mikro, pengembangan teknologi otomotif juga ditunjang oleh kemajuan teknologi tersebut. Sehingga banyak sistem-sistem mekanis pada kendaraan mulai dikembangkan untuk diganti dengan sistem elektronis yang lebih akurat dan tidak mempunyai kerugian daya mekanis.

ASPEK KESELAMATAN.

Dalam aspek keselamatan pengemudian, terdapat beberapa perkembangan teknologi yang sudah mulai diaplikasikan, a.l. yaitu:

Sistem rem. Setelah sistem rem tromol dikembangkan menjadi sistem rem cakram sekarang dikembangkan lagi menjadi sistem rem bebas terkunci atau Antilock Braking System (ABS). Sistem pengereman ini dapat menghindari terjadinya keadaan roda terkunci pada saat pengereman sehingga tidak terjadi selip yang sulit terkendali dan membahayakan. Sistem ini dikendalikan dengan sistem elektronik dan prosesor mikro yang canggih. Pada setiap roda terdapat alat elektronik pemantau kecepatan putar roda. Pada saat pengereman, bila oleh alat ini terdeteksi perlambatan yang sangat tajam di atas batas kritis, ini berarti roda itu akan mengalami keadaan terkunci, yang mana dapat menyebabkan selip. Informasi ini segera dikirimkan ke prosesor mikro yang kemudian segera mengendalikan suatu katup solenoid yang akan mengatur tekanan hidrolik pada rem itu supaya turun pada kondisi sekitar pengereman maksimum tanpa selip. Setelah keadaan kritis tersebut terlewati, maka secara otomatis pula tekanan hidrolik akan diatur supaya naik kembali kepada kondisi pengereman maksimum. Pengendalian tersebut dilakukan secara elektronis sehingga berlangsung cepat sekali. Proses pengendalian tekanan hidrolik bisa dilakukan 10 kali dalam sedetik. Dengan demikian, proses pengereman selalu berlangsung pada pengereman maksimum tetapi tanpa terjadi selip yang bisa mengakibatkan hilangnya pengendalian kendaraan.

Pada saat berbelok, sumbu lingkaran roda-roda harus berpotongan pada satu titik yaitu titik pusat lingkaran belok supaya roda-roda tetap menggelinding tanpa selip. Tetapi bila sudut belok sedemikian kecil (radius belok pendek) dan kecepatannya juga tinggi, hal tersebut bisa tidak terjadi sehingga timbul selip. Dengan kemajuan teknologi, telah dikembangkan sistem kemudi 4 roda di mana pada saat berbelok di samping roda-roda depan yang berbelok maka roda-roda belakang juga akan berbelok menyesuaikan diri supaya sumbu-sumbunya tetap berpotongan dititik pusat lingkaran belok. Pada kecepatan rendah roda belakang akan berbelok berlawanan arah roda depan, tetapi pada kecepatan tinggi akan berbelok searah. Sudut belok roda belakang lebih kecil daripada sudut belok roda depan karena fungsinya bukan sebagai pengemudian utama melainkan hanya untuk menyesuaikan agar tidak terjadi selip. Pengendalian sudut-sudut belok roda belakang ini harus berlangsung cepat dan akurat, dan ini dilakukan secara elektronis oleh prosesor mikro berdasarkan masukan sudut belok roda depan, kecepatan belok, serta kondisi jalan terhadap roda (licin/- kasar, selip/tidak).

Pada saat berbelok, sumbu lingkaran roda-roda harus berpotongan pada satu titik yaitu titik pusat lingkaran belok supaya roda-roda tetap menggelinding tanpa selip. Tetapi bila sudut belok sedemikian kecil (radius belok pendek) dan kecepatannya juga tinggi, hal tersebut bisa tidak terjadi sehingga timbul selip. Dengan kemajuan teknologi, telah dikembangkan sistem kemudi 4 roda di mana pada saat berbelok di samping roda-roda depan yang berbelok maka roda-roda belakang juga akan berbelok menyesuaikan diri supaya sumbu-sumbunya tetap berpotongan dititik pusat lingkaran belok. Pada kecepatan rendah roda belakang akan berbelok berlawanan arah roda depan, tetapi pada kecepatan tinggi akan berbelok searah. Sudut belok roda belakang lebih kecil daripada sudut belok roda depan karena fungsinya bukan sebagai pengemudian utama melainkan hanya untuk menyesuaikan agar tidak terjadi selip. Pengendalian sudut-sudut belok roda belakang ini harus berlangsung cepat dan akurat, dan ini dilakukan secara elektronis oleh prosesor mikro berdasarkan masukan sudut belok roda depan, kecepatan belok, serta kondisi jalan terhadap roda (licin/- kasar, selip/tidak).

Pada saat bergerak baik lurus maupun berbelok, roda kendaraan mengalami gaya-gaya akibat kekasaran atau gelombang jalan maupun efek sentrifugal. Gaya-gaya ini diterima oleh sistem suspensi supaya bisa diredam sehingga gerak kendaraan tetap stabil dan terkendali. Tetapi bila kecepatannya semakin tinggi dan gaya dari luar lebih besar, maka sistem suspensi konvensional sudah tidak mampu menahan kondisi ini sehingga kestabilan kendaraan terganggu dan tidak bisa dikendalikan. Untuk itu telah dikembangkan sistem suspensi yang mampu menstabilkan sendiri (Self Stabilizing Suspension). Prinsipnya, pada jalan lurus yang bergelombang, suspensi ini akan mengatur sendiri sudut toe-in roda yang sesuai sehingga kendaraan tetap stabil dan terkendali. Sedangkan pada saat berbelok, sudut camber roda akan diatur pula sendiri yang sesuai supaya kendaraan tetap stabil dan terkendali. Pengaturan ini terjadi karena konstruksi mekanis suspensi yang dirancang sedemikian rupa sehingga bisa bersifat dinamis.

SISTEM BANTAL UDARA

Pada kecelakaan, sering pengemudi meninggal bukan karena akibat langsung dari tabrakan, tetapi sering karena efek momentum badannya yang maju membentur kemudi, dashboard atau kaca depan. Untuk lebih melindungi, di samping digunakannya sabuk pengaman, telah dikembangkan pula sistem bantal udara yang secara otomatis akan mengembang dihadapan pengemudi pada saat terjadi tabrakan. Bantal yang belum terkembang disimpan dalam kemudi. Bila terjadi tabrakan maka suatu alat pemantau elektronis akan mendeteksi adanya gaya impak yang besar. Kemudian alat prosesor akan segera membuka katup solenoid yang akan mengalirkan udara bertekanan dalam satu tangki kedalam bantal itu. Dengan demikian bantal akan mengembang dan menahan badan pengemudi agar tidak membentur kemudi atau bagian lain di muka.

Selain itu, telah dikembangkan pula konstruksi mekanisme kemudi dan dudukan mesin yang bila ada gaya impak besar melebihi batas tertentu akan mengakibatkan konstruksi tersebut jatuh sehingga sistem kemudi dan mesin akan jatuh ke bawah agar tidak membahayakan pengemudi yang akan terdorong ke depan oleh efek momentum.

Konstruksi badan kendaraan juga dirancang supaya bila mengalami gaya frontal yang besar akibat tabrakan akan meneruskan gaya dan tegangan hanya ke seluruh bagian depan saja (ruang mesin) secara merata sehingga bagian depan itu akan hancur luluh tetapi bagian kabin —di mana orang berada— tetap utuh karena tidak diteruskannya gaya dan tegangan dari bagian depan. Konstruksi bagian belakang (bagasi) juga dirancang seperti itu supaya para penumpang benar-benar aman terlindung dalam kabin.

ASPEK KENYAMANAN.

Mobil sekarang bukanlah alat angkut semata. Falsafahnya telah berubah, penumpang tidak cukup hanya bisa terangkut ke tujuan tetapi juga harus bisa menikmati perjalannya. Untuk itu dibutuhkan kenyamanan.

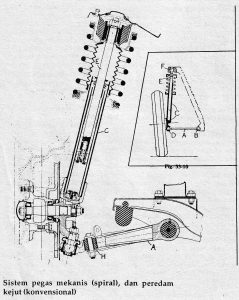

Fungsi utama sistem suspensi adalah untuk kenyamanan pengendaraan di samping untuk keselamatan dan untuk menciptakan keadaan tidak melelahkan bagi penumpang, barang dan komponen kendaraan. Gerak dinamis berulang atau getaran bisa menyebabkan kerusakan yang disebut sebagai kelelahan material. Jalan tidak selalu halus dan rata, banyak bagian-bagian yang bergelombang maupun yang berlubang. Bila kendaraan melalui jalan seperti itu, maka roda kendaraan akan mengalami gaya-gaya luar akibat membentur ketidakrataan tersebut. Komponen pegas pada sistem suspensi fungsinya adalah menyerap energi dari gaya yang diterima akibat roda kendaraan terkena permukaan jalan yang tidak rata. Tujuannya, supaya badan kendaraan beserta isinya tidak langsung terpental oleh gaya luar tersebut, sehingga badan kendaraan tetap stabil. Sesuai dengan karakteristik pegas, energi yang diserapnya akan dilepaskan kembali dan diserap kembali dalam bentuk defleksi ulang-alik dari pegas. Akibatnya terjadi gerak pantul berulang (osilasi) dari pegas ke badan kendaraan. Sebab itu, gerak osilasi pegas perlu diredam segera supaya badan kendaraan tetap terjaga stabil tidak ikut berosilasi.

ALAT PEREDAM KEJUT

Alat peredam kejut fungsinya adalah meredam gerak osilasi tersebut supaya cepat tenang kembali dan juga menjaga agar roda tidak terangkat ke atas akibat gerak osilasi pegas. Prinsipnya adalah dengan membuat suatu mekanisme hambatan gerak didalam alat peredam kejut sehingga gerak osilasi dari pegas terhambat dan melambat hingga terhenti. Disamping itu, peredam kejut juga menghambat gaya luar pada roda sehingga gaya yang diterima oleh sistem suspensi sudah melemah sejak awal, dan energi yang diserap pegas tidak menimbulkan osilasi begitu besar. Alat peredam kejut yang umum digunakan sekarang adalah jenis teleskop, yaitu merupakan sistem silinder torak di mana gerak torak yang berhubungan dengan sistem roda berada dalam fluida penghambat pada silinder. Fluida penghambat tersebut biasanya adalah olie yang inkompresibel, tetapi untuk mendapatkan karakteristik suspensi yang tidak terlalu empuk digunakan olie dan gas atau gas saja yang kompresibel. Dengan sistem suspensi konvensional ini, kendaraan berjalan cukup stabil sehingga cukup nyaman untuk dikendarai.

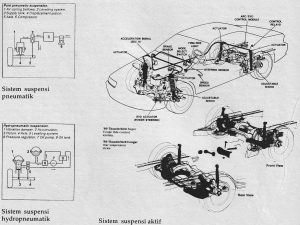

Untuk mendapatkan kenyamanan yang lebih baik, komponen pegas mekanis baja (pegas daun, pegas spiral) dimodifikasi dengan penggunaan pegas-pegas pneumatik (gas) dan pegas hydropneumatik. Pegas pneumatik adalah suatu alat bellow udara yang tekanannya tergantung dari bebannya. Sedangkan pegas hydropneumatik adalah suatu alat tertutup rapat berisi gas bertekanan yang terpisah dari olie hidrolik oleh suatu selaput diafragma. Udara tersebut akan tertekan oleh olie bila sistem suspensi mendapat gaya luar. Kombinasi sifat olie hidrolik yang inkompresibel dengan gas yang kompresibel menghasilkan karakteristik pemegasan yang baik. Sistem hidrolik tersebut memberikan fungsi tambahan yaitu sebagai peredam kejnt pula. Kelebihan sistem suspensi pneumatik dan hydropneumatik daripada sistem suspensi konvensional adalah kemampuannya mempertahankan ketinggian badan kendaraan yang konstan pada saat melewati jalan-jalan yang tidak rata, sehingga penumpang tidak merasakan gerakan ataupun osilasi, seakan berjalan di atas jalan yang rata.

Suspensi yang empuk, nyaman untuk pengendaraan pada jalan yang rata atau kecil ketidak-rataannya. Tetapi untuk jalan yang ketidak-rataanya besar dan kecepatan kendaraan yang tinggi, suspensi yang keras akan lebih memberikan kenyamanan. Empuk atau kerasnya sistem suspensi tergantung dari kecil atau besarnya gaya hambat suspensi konvensional, penentuan keras-empuknya sistem suspensi yang digunakan ditentukan dari kompromi dalam perancangan kendaraanya. Untuk kendaraan yang diasumsikan akan berjalan kebanyakan di jalan yang rata (misal jenis sedan) biasanya ditentukan memakai peredam kejut, yang kecil gaya hambatnya sehingga suspensinya empuk. Tetapi hal ini berbahaya pada kecepatan tinggi karena kendaraan bisa tidak stabil.

Demikian pula untuk kendaraan yang diasumsikan akan banyak digunakan dijalan yang tidak rata (misal jenis jeep) ditentukan menggunakan suspensi yang keras. Tetapi hal ini akan memberikan pengendaraan yang sama sekali tidak nyaman untuk penggunaan dalam kota di mana jalannya rata dan kecepatan rata-ratanya rendah.

Adapula alat peredam kejut yang bisa disetel sesuai kebutuhan, apakah empuk atau keras, biasanya untuk jenis jeep yang lebih sering masuk kota daripada jenis sedan yang jarang ke daerah belum beraspal. Tetapi perkembangan teknologi terakhir adalah dikembangkannya sistem suspensi aktif yang berdasarkan kendali elektronis bisa mengatur sendiri kekerasan suspensinya secara otomatis tergantung kebutuhan. Yang menjadi masukan kendali adalah ketidakrataan jalan, kecepatan kendaraan, berat kendaraan total dan pengereman. Alat pemantau kondisi masukan itu akan memberikan datanya kepada prosesor mikro, disebut sebagai ride control unit, yang akan menggerakkan sistem aktuator elektris penyetel peredam kejut. Tingkat penyetelannya bisa Soft, Medium dan Firm/ Sport/ Rally. Karena proses kendali berlangsung secara elektronis maka penyetelannya berlangsung cepat sekali dalam waktu milidetik. Sistem ini disebut sebagai Active Suspension System yang mulai akan digunakan pada kendaraan model mutakhir.

FAKTOR MANUSIA

Hal lain yang menjadi faktor penting dalam kenyamanan adalah masalah ergonomi atau faktor mahusia (ergonomics/ human factor). Perancangan kendaraan yang baik adalah harus berdasarkan faktor manusia, yaitu misalnya dimensi-dimensi harus sesuai dengan ukuran tubuh manusia normal rata-rata, alat-alat harus sesuai dengan batas kemampuan manusia, bentuk-bentuk bagian yang berhubungan dengan manusia harus sesuai dengan bentuk tubuh manusia (misalnya tempat duduk), dan sebagainya. Kenyamanan duduk dalam daraanya telah dikendalikan secara otomatis untuk bergerak dengan satu kecepatan konstan yang ditentukan sebelumnya. Alat kontrol elektronis mesin penggerak ini juga mengatur supaya mesin bekerja optimum, efisien dan rendah polusinya secara otomatis. Unit kontrol elektronis ini mempunyai fungsi-fungsi: injeksi bahan bakar elektronis (EFI), saat pengapian elektronis (ESA = electronic spark advance) dan diagnosa kerusakan di mana dalam sistem kontrol terdapat sistem kendaraari bisa didapat dengan rancang-an tempat duduk yang ergonomis, sehingga perjalanan yang lamapun tidak akan melelahkan. Alat-alat penunjuk dan kendali serta tombol-tombol harus mudah terbaca, terjangkau dan mudah digunakan sehingga pengemudi dapat merasa nyaman dalam mengemudikan kendaraan. Perkembangan teknologi elektronik benar-benar menunjang dan membuat hidup lebih mudah. Alat kontrol manual yang berat dapat digantikan oleh satu tombol elektronis dengan prosesor mikro yang akan memerintahkan aktuator dan motor servo bekerja. Instrumen-instrumen kendali dapat dibuat lebih lengkap, lebih jelas, lebih akurat, dan lebih mudah dimengerti berkat perubahan dari sistem instrumentasi konvensional/ mekanis menjadi elektronis dengan layar CRT. Untuk perjalanan panjang dengan kecepatan konstan, suatu sistem pengatur yang disebut cruise control dapat diset sehingga pengemudi tidak perlu menginjak pedal gasnya lagi karena kendiagnosa diri sendiri untuk mengetahui kerusakan atau gangguan pada sistem mesirrpenggerak.

ASPEK LINGKUNGAN HIDUP.

Pada dasarnya, motor bakar adalah penghasil polutan karena gas hasil pembakaran bahan bakarnya dapat mencemari lingkungan hidup. Gas hasil pembakaran yang dibuang ke udara melalui saluran knalpot terdiri atas gas-gas CO2, CO, NOx, dan senyawa HC serta Pb. Gas CO2, CO dan NOx (NO, NO2) adalah produk pembakaran, senyawa HC adalah hidrokarbon sisa bahan bakar yang tidak terbakar, sedangkan Pb berasal dari zat penambah peningkat nilai oktan TEL (Tetra Ethyl Lead) yang mengandung timah. Gas CO adalah gas beracun, tidak berwarna dan tidak berbau, berbahaya bagi sistem syaraf. Gas CO2 adalah gas yang diduga sebagai penyebab efek rumah kaca bagi atmosfer bumi sehingga terjadi pemanasan global dan perubahan cuaca. Gas NOx adalah gas beracun (NO) dan bila (NO2) bereaksi, dengan bantuan sinar matahari, dengan 02, H20, HC di atmosfer akan menghasilkan hujan asam, yaitu turunnya air hujan bersama zat-zat asam sehingga campuran air hujan yang sampai di tanah bersifat asam. Hujan asam dapat mematikan tumbuhan, meningkatkan keasaman perairan sehingga mematikan kehidupan didalamnya. Selain itu, bersifat korosif terhadap benda-benda di permukaan bumi (bangunan, patung, jembatan, antene, dan lain sebagainya).

Timah, logam yang sangat beracun bagi sistem darah dan syaraf sehingga bisa menghambat pertumbuhan kecerdasan anak atau mematikan. Tuhan Maha Pencipta adalah Maha Pengasih, sebenarnya alam mempunyai kemampuan untuk membersihkan diri sendiri dengan proses kimia atmosferis yang komplek dan belum seluruhnya dimengerti oleh manusia. Tetapi masalahnya sekarang adalah kendaraan di dunia sudah sedemikian banyaknya sehingga polutan yang di buang ke atmosfer sedemikian banyaknya, hingga kemampuan atmosfer bumi untuk mencuci sendiri terdesak. Hal ini akibatkan terakumulasinya zat-zat beracun tersebut di lingkungan. Belum lagi ditambah polutan dari industri dan rumah tangga yang juga menggunakan proses pembakaran bahan bakar. Jadi sebenarnya, akibat ulah dan kebutuhan kita sendiri yang mengakibatkan masalah dan ancaman bagi lingkungan hidup kita dan anak-cucu kita.

Ambang batas jumlah konsentrasi zat-zat beracun di udara atmosfer yang tidak membahayakan kehidupan sudah diketahui, sehingga perlu ditentukan dan diatur mengenai batas-batas emisi zat beracun. Supaya atmosfer mampu membersihkan diri sendiri, sehingga tidak terjadi akumulasi zat beracun di udara yang bisa mengancam kehidupan. Emisi zat-zat polutan ini sangat perlu dibatasi secepatnya, karena sudah terlihat tanda-tanda bahwa udara atmosfer tercemar, akibat ketidakmampuan membersihkan akumulasi polutan yang sudah sedemikian banyak dan hebatnya.

BENSIN BEBAS TIMAH

Bahan bakar untuk mesin penggerak mulai diganti dengan yang lebih bersih yaitu lebih rendah kadar polutannya. Bahan bakar yang sudah umum digunakan adalah bensin bebas timah (unleaded) dan gas-gas alam (LPG, NLG, CNG). Sedangkan yang kelihatannya mempunyai prospek baik adalah penggunaan methanol, ethanol maupun hidrogen. Mesin penggerak yang benar-benar bersih masih dalam pengembangan, yaitu mesin penggerak tanpa proses pembakaran melainkan dengan energi listrik dari baterai atau panil sel matahari.

Sekarang sedang dikembangkan konsep mobil hybrid, yaitu mobil yang mesin penggeraknya gabungan dari motor bakar yang efisien dan rendah polusi dengan motor listrik. Bila sedang berjalan di jalan raya luar kota, maka motor bakar yang digunakan sebagai penggeraknya sambil mengisi energi listrik ke baterai. Sedangkan bila memasuki kota, maka yang dipakai sebagai mesin penggerak adalah motor listriknya. Ada beberapa cara (sistem) untuk menurunkan jumlah emisi polutan dalam gas buang dari motor-motor bakar konvensional, yaitu:

Sistem PCV (positive crankcase ventilation), yaitu memasang saluran gas dari ruang engkol (crankcase, karter) ke saluran masuk (intake manifold) dengan dilengkapi suatu katup PCV yang searah. Tujuannya adalah agar akumulasi hidrokarbon uap bahan bakar dalam ruang engkol yang berasal dari kebocoran piston dapat dibakar sampai habis sehingga tidak terbuang ke atmosfer sebagai polutan HC.

Sistem EGR (Exhaust Gas Recirculation). Sistem ini menyalurkan kembali sebagian gas buang ke dalam saluran masuk silinder. Tujuannya adalah untuk menurunkan temperatur pembakaran karena temperatur pembakaran yang tinggi menghasilkan produk pembakaran NOx. Hal ini bisa tercapai karena pada dasarnya gas buang adalah gas inert yang masih mengandung oksigen cukup banyak dan mempunyai nilai panas spesifik yang lebih tinggi. 5% EGR mengurangi 50% emisi NOx, sedangkan 15% EGR mengurangi emisi NOx sampai 75%. Tetapi lebih dari 15% pembakaran dalam silinder menjadi tidak sempurna sehingga mengakibatkan emisi HC dan CO meningkat.

KELEBIHAN UDARA

Besarnya daya dan jumlah emisi gas buang ditentukan pula dari perbanding-an jumlah bahan bakar dan udaranya. Emisi NOx maksimum pada campuran dengan faktor nilai kelebihan udara = 1,1 tetapi pada kondisi campuran ini emisi HC dan CO adalah minimum. Torsi mesin maksimum terjadi pada campuran yang agak kaya yaitu faktor kelebihan udara = 0,9. Dengan demikian, nilai faktor kelebihan udara yang optimum diset berkisar antara 0,9 – 1,05 di mana 1,05 untuk kondisi stasioner. Dengan sistem EFI sekarang di mana pengaturan bahan bakar lebih akurat, kondisi campuran yang tepat ini bisa terjamin.

Perbandingan kompresi mesin yang tinggi dapat menghemat bahan bakar karena efisiensi termal mesin lebih tinggi. Tetapi temperatur pembakaran yang terjadi juga tinggi sehingga emisi NOx menjadi lebih tinggi, di samping itu juga membutuhkan bahan bakar bernilai oktan tinggi yang berarti mengandung timah lebih banyak.

Adalah menjadi tantangan sekarang untuk membuat motor bakar dengan perbandingan kompresi yang rendah tetapi efisien. Selain itu, menghindari nggelitik (knocking), karena bahan bakar bebas timah mempunyai nilai oktan lebih rendah.

Pengaturan saat pengapian juga penting dalam hal mengakibatkan tinggi rendahnya emisi gas buang. Bila saat pengapian diundur, maka proses pembakaran akan terlambat sehingga masih berlangsung saat katup buang terbuka. Proses pembakaran terus berlangsung dalam saluran buang sehingga daya mesin turun, konsumsi bahan bakar naik, tetapi emisi NOx dan HC turun. Sedangkan bila saat pengapian dimajukan sehingga proses pembakaran terlalu cepat maka daya mesin akan turun, konsumsi bahan bakar tinggi, dan emisi NOx dan HC juga tinggi. Dengan sistem pengapian elektronis, saat pengapian dapat berlangsung lebih akurat sesuai dengan kondisi operasi mesin saat itu.

Untuk mesin diesel, penyemprotan langsung bahan bakar ke dalam silinder akan menurunkan jumlah emisi polutan, tetapi saat penyemprotannya adalah sangat ksitis karena bila diundur emisi NQ, akan turun dan emisi HC akan naik dan sebaliknya bila dimajukan emisi NOx akan naik tetapi emisi HC akan turun. Dengan demikian saat penyemprotan bahan bakar benar-benar harus akurat.

Alat reaktor pembakaran lanjut adalah alat tambahan pada saluran gas buang yang dapat menurunkan jumlah emisi polutan sebelum gas buang dibuang ke udara atmosfer. Ada 2 jenis reaktor yaitu reaktor campuran kaya dan reaktor campuran miskin. Sistem ini disebut sebagai Thermal Afterburning System. Pada reaktor campuran kaya, campuran bahan bakar dan udara masuk silinder adalah kaya dengan faktor kelebihan udara (0,8 – 0,9) sehingga jumlah NO, yang terbentuk rendah tetapi CO dan HC tinggi. Kemudian dalam reaktor, dialirkan udara segar sehingga terjadi oksidasi (pembakaran lanjut) yang menurunkan jumlah CO dan HC. Dengan demikian jumlah emisi NOx, CO dan HC yang dibuang ke udara rendah tetapi konsumsi bahan bakar tinggi karena mesin bekerja dengan campuran kaya.

Reaktor campuran miskin pada prinsipnya adalah memperpanjang waktu pembakaran karena campurannya miskin (faktor kelebihan udara = 1,1 – 1,2) maka jumlah oksigennya lebih banyak sehingga terjadi proses pembakaran yang lambat dan berlanjut sampai keluar silinder masuk reaktor. Akibatnya temperatur pembakaran ren-dah dan pembakaran benar sempurna sehingga emisi Nox rendah, tidak ada CO dan HC karena yang terjadi adalah CO2 dan H20, sedangkan hidrokarbon-nya terbakar habis. Tetapi sistem ini mengakibatkan daya mesin lebih rendah

CATALYTIC CONVERTER

Sistem penurun jumlah emisi polutan gas buang adalah dengan alat Catalytic Converter yaitu sistem pem-bakaran lanjut dengan bahan-bahan katalis. Alat ini merupakan suatu kotak tertutup yang terpasang pada saluran gas buang di mana gas buang mengalir kedalamnya, sebelum dibuang ke udara. Bahan katalis yang terdapat di dalamnya adalah zat logam Platinum (Pt) dan Palladium (Pd) untuk menurunkan jumlah HC dan CO, serta Rhodium (Rd) untuk menurunkan jumlah NOx. Zat metal ini sangat sensitif terhadap timah sehingga bahan bakar yang digunakan benar-benar harus bebas timah. Temperatur kerjanya tinggi sampai 1000°C, sehingga harus dipasang ditempat yang tidak kritis atau berbahaya. Ada tiga jenis sistem catalytic converter yaitu single bed, dual bed dan three ways.

Pada sistem single bed, digunakan oksidasi dengan Pt dan Pd untuk menurunkan jumlah HC dan CO terhadap gas buang dari pembakaran campuran kaya yang menghasilkan jumlah NOx rendah. Untuk campuran miskin yang menghasilkan jumlah HC dan CO rendah tapi NOx tinggi, digunakan katalis Rd untuk menurunkan jumlah NOx.Penggunaan jenis katalisnya harus sesuai dengan campuran bahan bakar dan udara yang digunakan dalam mesin.

Pada sistem dual bed, NOx dioksidasikan terlebih dahulu dengan katalis Rd dalam bed pertama dan menghasilkan NH3. Kemudian dalam bed kedua CO dan HC dioksidasikan sampai habis dengan katalis Pt dan Pd, tetapi NH3-nya ikut terbakar sebagian sehingga menghasilkan NO. Ini mengakibatkan efisiensi penghapusan jumlah NOx berkisar 70% – 80% karena ada NO yang terbentuk kembali dalam bed kedua. Konsumsi bahan bakarnya juga tinggi karena dibutuhkan campuran kaya supaya jumlah NOx awalnya rendah.

Sistem three ways adalah untuk campuran stoichiometri, dan proses oksidasi serta reduksi berlangsung secara bersamaan (simultan). Jumlah emisi polutan NOx, CO, HC dari campuran stoichiometri cukup tinggi, dan NOx dioksidasi dengan katalis Rd, CO dan HC direduksi dengan katalis Pt dan Pd secara bersamaan sehingga ketiga polutan keluar dengan jumlah yang sama rendah. Campuran stoichiometri adalah perbandingan campuran bahan bakar dan udara tepat kimiawi, atau dengan faktor kelebihan udara = 1,0. Penggunaan campuran stoichiometri harus selalu terjaga akurat agar efisiensi alat catalytic converter ini tetap tinggi, sehingga dibutuhkan alat yang disebut sebagai lambda sensor yaitu alat elektronis pemantau jumlah oksigen dalam gas buang keluar silinder.

Yang masih jadi kendala bagi penggunaan catalytic converter tersebut di atas adalah masalah harga dan bahan bakar, yaitu harganya yang mahal (akan meningkatkan harga mobil tinggi) dan sudah atau belum tersedianya bahan bakar bebas timah di pompa-pompa bensin.

KONKLUSI.

Dasar penggunaan dan kebutuhan manusia akan kendaraan mobil telah berubah dan berbeda-beda bagi masing-masing individu. Hal ini menyebabkan begitu luas variasi spesifikasi teknis rancangan kendaraan yang dibuat dan dijual di pasaran. Masing-masing model saling bersaing mengunggulkan kelebihan-kelebihan masing-masing. Sulit menentukan mana model yang ter-baik dalam kondisi seperti ini karena kebanyakan bersifat relatif, yang terpenting adalah prasyarat teknis dasar terpenuhi yaitu menyangkut dasar-dasar keselamatan, keandalan dan akhir-akhir ini adalah kenyamanan serta rendahnya emisi polutan. Hal selebihnya adalah tergantung dari selera, idealisme, mode (kecenderungan), dan kemampuan ekonomi calon pembeli. Perkembangan teknologi elektronika dan prosesor mikro menunjang dan turut menunjukkan arah perkembangan teknologi kendaraan akhir-akhir ini.

Perkembangan teknologi mutakhir adalah perubahan sistem-sistem manual (mekanis) menjadi sistem elektronis.

Demikian pula mengenai kemudahan dan kenyamanan pengemudian maupun pengendaraan sudah meningkat pesat karena kemajuan teknologi prosesor mikro. Bisa dibayangkan dalam beberapa tahun mendatang sistem kendali otomatis akan memegang peranan penting dalam pengendaraan mobil, demikian pula sistem kendali dengan ucapan, besar kemungkinan akan menjadi sistem kendali gerak kendaraan. Mengingat teknologi komputer belakangan ini sedang mengembangkan sistem pengenalan ucapan (speech recognition) dan pembuatan ucapan (speech synthesizer). Yang mengkhawatirkan para motorist sejati adalah hilangnya kenikmatan dan seni dalam mengemudi kendaraan.

Dalam perancangan suatu sistem kendaraan, banyak hal-hal yang bersifat kompromistis harus diputuskan. Seringkali bersifat dilema, sehingga sulit memutuskannya. Pada akhirnya secara umum, rancangan kendaraan terbentuk atas kelas-kelas sederhana, komersial, menengah, mewah, dan, super. Atau bila atas dasar kemampuannya, termasuk biasa, sport, balap, atau rally. Pilihan semuanya tergantung pada diri masing-masing calon pemakai, yaitu pada kebutuhannya, motivasinya dan kembali kepada kekuatan ekonominya.

OLEH. IR. WAHYU NIRBITO MSC.

Sumber: Majalah AKUTAHU/JULI 1990