Dari segi biaya maupun kecanggihan, teknologi silikon amorf relatif bersahaja untuk dikembangkan dibandingkan silikon kristal. Hal ini mengingat teknologi ini masih dalam taraf pertumbuhan sehingga masih ada ruang untuk berinovasi bagi kita.

PENULIS percaya, pembaca setia AKUTAHU telah mngenal beberapa komponen elektronik seperti dioda, transistor, dan IC (Intergrated Circuit). Komponen-komponen tersebut dibuat dari bahan semikonduktor yakni silikon kristal yang ditemukan pada tahun 1950. Tanpa kehadirannya, dunia elektronika tidak akan berkembang sehebat seperti sekarang ini.

PENULIS percaya, pembaca setia AKUTAHU telah mngenal beberapa komponen elektronik seperti dioda, transistor, dan IC (Intergrated Circuit). Komponen-komponen tersebut dibuat dari bahan semikonduktor yakni silikon kristal yang ditemukan pada tahun 1950. Tanpa kehadirannya, dunia elektronika tidak akan berkembang sehebat seperti sekarang ini.

Silikon kristal mempunyai saudara muda, dilahirkan tahun 1970 yang dikenal dengan nama silikon amorf (a-Si). Teknologi a-Si ini, pertama kali dikembangkan oleh Chittick dkk. di Laborataorium Telekomunikasi Standar, Harlow-Belanda. Biarpun a-Si umurnya masih relatif muda, aplikasinya dalam bidang industri sudah cukup luas, khususnya dalam elektronika sel surya. Aplikasi-aplikasi yang sudah mencapai tahap komersial antara lain, pemakaian dalam elektrofotografi (yang sudah diterapkan dalam mesin fotocopy Xerox), pembuatan elemen-elemen sensor citra (seperti dalam tabung Vidicon), dioda arus tinggi, pemakaian sebagai memori, penyaji kristal cair terkendali (ALCD), transistor efek-medan (FET) dalam rangkaian loghika, dll. A-Si juga baik digunakan sebagai sel surya (sel fotovaltaik) karena sifat konduktivitas-nya yang naik bila disinari.

ADVERTISEMENT

SCROLL TO RESUME CONTENT

Aplikasi a-Si dalam industri dalam industri memang belum setenar pendahulunya, silikon kristal. Namun demikian perlu diingat, bahwa teknologi a-Si masih dalam taraf pertumbuhan dan belum mencapai kejenuhan seperti dalam teknologi silikon kristal.

Perlu diketahui, bahwa a-Si yang digunakan dalam pembuatawisel surya dan peralatan-alatan lainnya bukanlah a-Si murni, melainkan tercampur oleh hidrogen (H2) yang dikenal sebagai-Hyderogenated Amorphous Silicon, umumnya disingkat dengan a-Si:H. Dengan adanya hidrogen, maka sifat-sifat a-Si mirip dengan silikon kristal, khususnya dalam hal struktur ‘pita’nya.

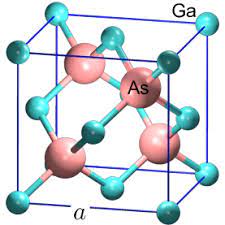

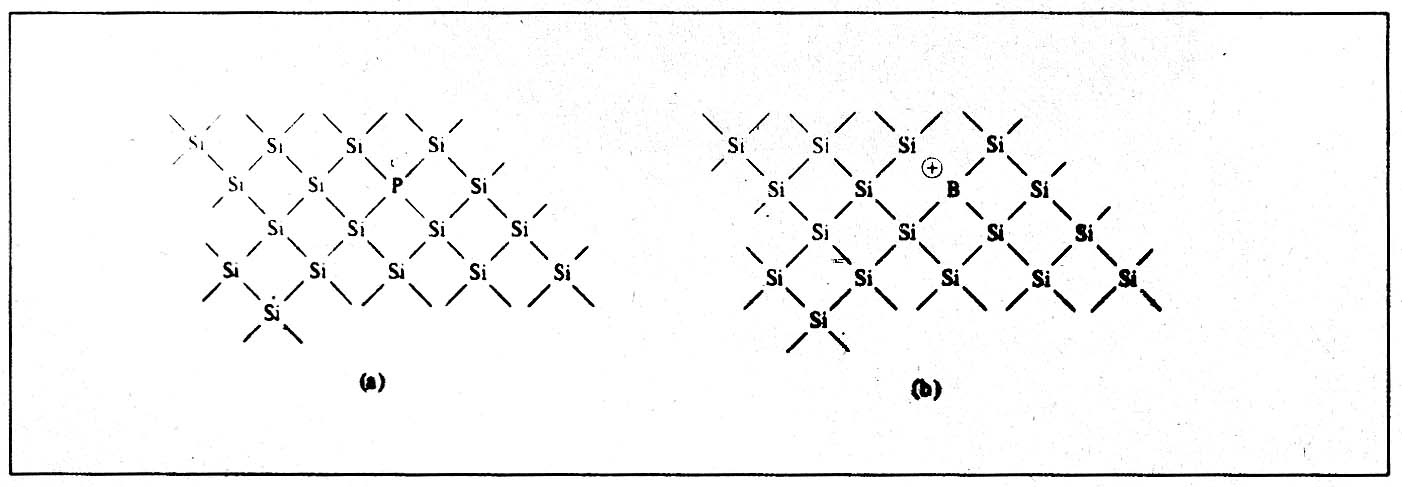

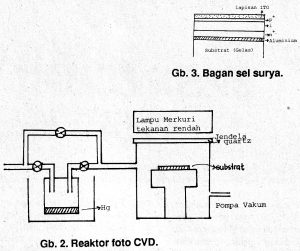

Seperti halnya silikon kristal, a-Si juga dapat diberi pengotor (impurity) untuk membentuk a-Si tipe n (negatif), tipe p (positif), dan tipe i (intrinsik). A-Si tipe n dibentuk dengan menambahkan pengotor fosfor (umumnya fosfor dalam ikatan gas PH3) ke dalam a-Si murni, tipe p dengan menambahkan pengotor boron yang tei ikat dalam gas B2H6 sedangkan tipe i adalah a-Si tanpa pengotor. Tipe-tipe a-Si ini dapat ditempelkan satu sama lain membentuk persambungan (junction). Sebagai contoh pembuatan sel surya, yang dalam bentuk paling sederhana berupa persambungan dengan lapisan i yang cukup tebal. Tanda + menunjukkan pemberian pengotor dengan konsentrasi berlebihan (Gambar 3). Keuntungan utama dari peralatan a-Si dibandingkan silikon kristal adalah pembuatannya yang sederhana, karena hanya memerlukan temperatur rendah dan tidak memerlukan daya tinggi. Sedangkan keuntungan dari sifat-sifat piranti (device) a- Si disebabkan kemungkinan pembuatan persambungan-persambungan yang sangat luas dan kemungkinan memanfaatkan sifat fotokonduktivitas a-Si dengan sebaik-baiknya. Sebaliknya, a-Si juga mempunyai kelemahan, yakni kecepatan tanggap atau responnya yang masih rendah, jangkauannya baru dalam batas beberapa KHz (1 KHz = 1000 hertz), tidak seperti silikon kristal yang sudah mencapai batas puluhan MHz (1 MHz = 1000 KHz).

Metode pembuatan a-Si

ADA beberapa metode pembuatan a-S i:H, di antaranya: Plasma CVD (Chemical Vapour Deposition), Photo CVD, dan CVD.

Metode Plasma CVD

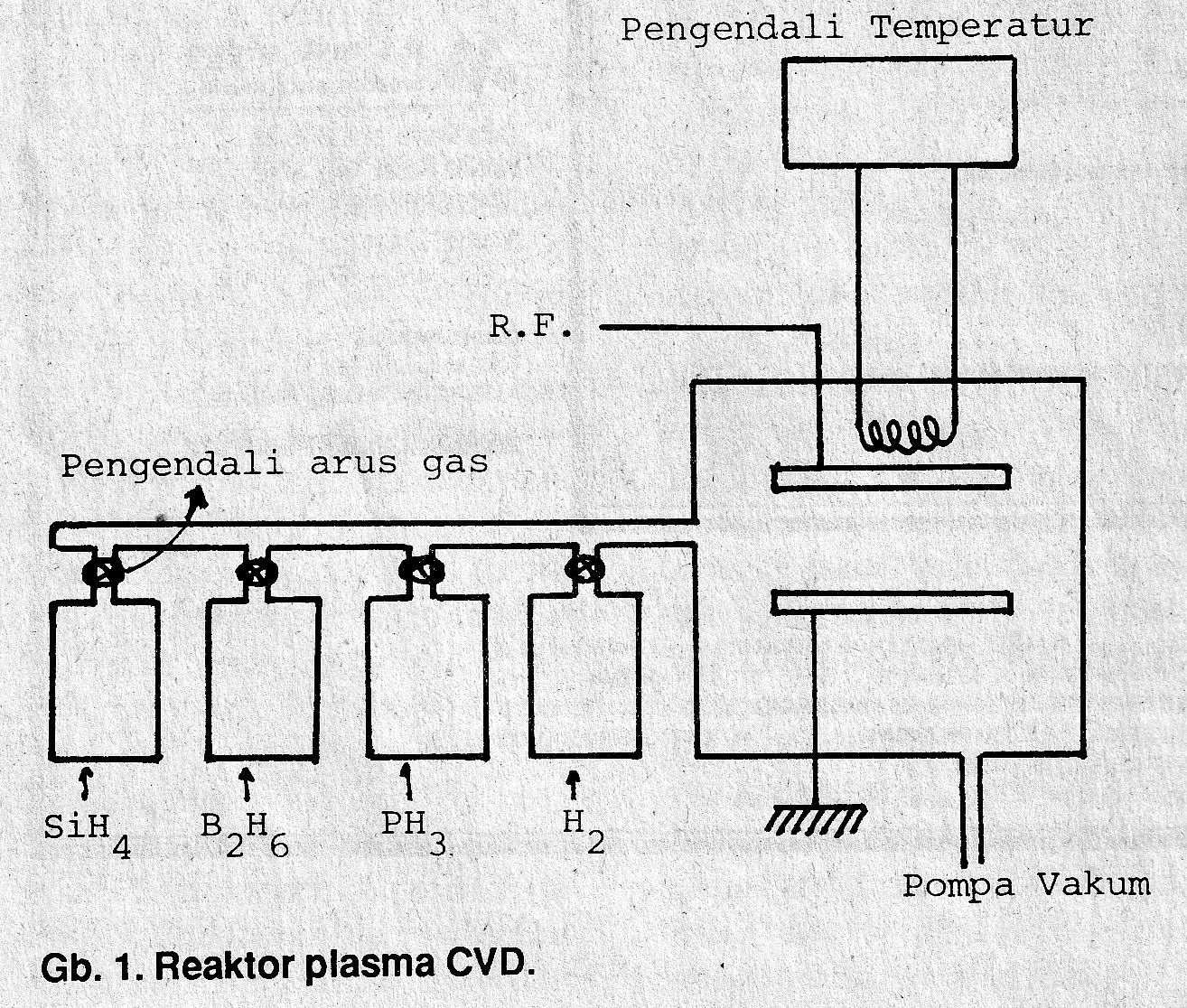

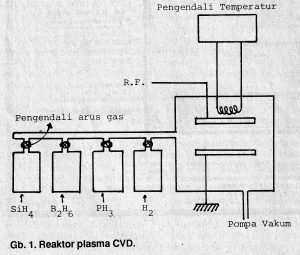

Metode plasma CVD sering juga disebut metode dekomposisi dengan glow discharge. Glow discharge dilakukan dalam suatu reaktor (Gambar 1) yang dihasilkan oleh Radio Frekuensi (R.F.), yang umumnya dipiliha pada 13,56 MHz. Glow discharge akan terjadi bila dialirkan gas silan (SiH4) melalui konsdensator yang telah dicampur dengan gas hidrogen (H2). Dalam proses ini pengendalian aliran gas dan temperatur reaktor harus diperhatikan. Temperatur yang digunakan umumnya rendah, yaitu antara 250-300°C, tekanannya 0,10 – 10 torr dan kecepatan aliran gas 0,10 – 10 cc/menit.

Dalam sistem gas tersebut terdapat gas B2H6 dan PH3, yang berguna untuk pemberian pengotor. Masing-masing tabung gas harus dikontrol alirannya secara teliti.

Dalam sistem gas tersebut terdapat gas B2H6 dan PH3, yang berguna untuk pemberian pengotor. Masing-masing tabung gas harus dikontrol alirannya secara teliti.

Dalam Plasma CVD ini, proses yang terjadi adalah: – SiH4 pecah menjadi H, SiH, SiH2, dst.; ssuatu proses pen-gangkutan bahan- bahan tersebut keper-mukaan substrat (bagian yang dipanaskan tempat menempelnya a-si yang terbentuk); reaksi permukaan, antara gas dengan permukaan substrat. Dalam proses glow discharge S iH4 tidak sepenuhnya pecah menjadi Si dan H melainkan terjadi pembentukan radikal untuk SiH. Pembentukan Si terjadi di permukaan substrat melalui proses SiH + H Si + H2, di mana H2 meninggalkan substrat.

Metode Photo CVD dan CVD

DALAM proses-proses CVD pada prinsipnya dilakukan pemecahan dari S ill4akhirnya menjadi Si dan H2. i yang terbentuk pada substrat membentuk bahan amorf. Perbedaan mendasar Photo CVD dan CVD biasanya hanya dalam lingkungan yang diperlukan. Dalam CVD, gas silan (Si114) dipanas-kan hingga 600°c sedangkan dalam Photo CVD proses tersebut dibantu dengan penyinaran UV (Ultra Violetz): Reaktor untuk CVD bentuknya seperti reaktor yang digunakan untuk menambahkan pengotor dalam teknologi silikon kristal, berbentuk tabung yang dipanaskan dan dialiri oleh campuran S iH4, atau silan-silan yang lebioh tinggi Si2H6, Si3H8, dsb). Proses ini dapat berlangsung pada temperatur yang lebih rendah (450°c).

Dalam proses Photo CVD, reaktornya lebih sederhana lagi. Terdiri atas tabung biasa yang disinari dengan sinar UV. Agar sinar UV dapat memasuki reaktor tersebut, reaktor harus mempunyai suatu jendela quartz yang tembus sinar UV (Gambar 2). Sebagai sumber sinar UV dapat dipilih lampu merkuri bertekanan rendah atau Laser Eximer yang beroperasi di daerah UV. Untuk proses Photo CVD panjang gelombang laser harus lebih kecil dari 0,20 mikron. Dalam Gambar 2 terlihat bahwa gas silam dilewatkan ke air raksa (merkuri). Di sini merkuri berperan sebagai katalisator untuk pembentukan a-Si. Dalam proses Photo CVD, a-Si yang diperoleh mempunyai kerusakan (defect) yang lebih kecil karena deposisi a-Si tidak dilakukan dengan kecepatan tinggi seperti pada Plasma CVD.

Sebenarnya masih ada lagi metode pembuatan a-Si, yakni metode Sputtering. Akan tetapi karena prinsipnya sama dengan metode CVD, maka tidak akan dibicarakan lebih lanjut.

Dalam pembuatan piranti-piranti a-Si sering diperlukan campuran dari a-Si dengan bahan lain, misalnya maka dalam pembuatannya di samping gas silan dialirkan pula gas metan (CH4). Dengan cara demikian amorf dari campuran a-Si dengan unsur-unsur lainnya dapat dibuat.

Oleh: Kholid Akhmad

Sumber: Majalah AKUTAHU/ NOPEMBER 1989