Impor garam untuk keperluan industri, farmasi dan laboratorium, kini dapat ditekan dengan teknologi proses pemurnian garam. Pabrik pengolahannya pun dirikan di sejumlah lokasi.

Garam bukan hanya menjadi bahan pokok di rumah tangga sebagai penyedap rasa makanan, tetapi juga di industri makanan dan minuman olahan untuk memenuhi cita rasa dan mutu produk. Selain itu, ada beragam produk nonpangan yang memerlukan bahan mineral yang berkandungan utama Natrium Klorida (NaCl) ini sebagai bahan baku.

KOMPAS/BAHANA PATRIA GUPTA–Petani memanen garam di Desa Lembung, Kecamatan Galis, Pamekasan, Jawa Timur, Jumat (16/9/11).

ADVERTISEMENT

SCROLL TO RESUME CONTENT

Dalam industri farmasi, garam diperlukan pada pembuatan larutan infus, pelarut vaksin, cairan pencuci darah, pembuatan tablet, sirup, oralit, dan minuman kesehatan di antaranya isotonik. Garam juga sebagai salah satu bahan campuran pada beberapa produk kosmetika, seperti sabun dan shampo.

Pembuatan beragam produk konsumsi tersebut memerlukan 3,4 juta ton garam per tahun. Namun yang terpenuhi industri nasional hanya sekitar 1 ton setahun. Itu pun untuk garam konsumsi atau garam “meja” saja yang tak memerlukan NaCl kadar tinggi. Bahan baku garam meja ini adalah garam krosok yang dipasok petani garam.

Sementara itu sebagian besar kebutuhan garam berkadar tinggi masih bergantung pada impor. Garam dengan tingkat kemurnian 97 persen lebih yang diperlukan industri klor alkali (chlor alkali plant/CAP) jumlahnya 1,7 juta ton dan industri farmasi memerlukan 800.000 ton. Selain itu untuk proses reaksi kimia, laboratorium memerlukan garam proanalisa, yang kadar kemurniannya 99,9 persen. Tingkat kebutuhan garam jenis ini 200 ton per tahun.

Garam-garam kelas “tinggi” meski volumenya lebih sedikit, harganya dibandingkan garam “dapur” atau garam “meja” bisa seratus kali lipat. Untuk memenuhi kebutuhan garam dengan kemurnian tinggi yang sebanyak 2,5 juta ton lebih itu selama ini harus impor. Hal ini mendorong Badan Pengkajian dan Penerapan Teknologi (BPPT) mengembangkan teknik proses pemurnian larutan garam laut itu hingga menghasilkan produk-produk kelas “atas”.

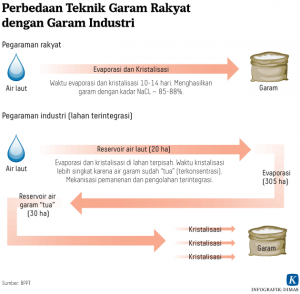

Petani atau petambak umumnya menghasilkan garam berkadar NaCl rendah. Ini karena mereka menggunakan proses pembuatan yang sederhana. Mereka menampung air laut di tambak lalu dikeringkan dengan panas matahari hingga mengkristal.

Petani atau petambak umumnya menghasilkan garam berkadar NaCl rendah. Ini karena mereka menggunakan proses pembuatan yang sederhana. Mereka menampung air laut di tambak lalu dikeringkan dengan panas matahari hingga mengkristal.

Dengan cara tersebut, kristal garam yang terbentuk bercampur dengan mineral lain yang terlarut di air laut seperti senyawa magnesium, kalium, dan kalsium. Zat “pengotor” inilah yang membuat produk garam rakyat – disebut garam krosok – kadar NaCl hanya sekitar 87 persen. Garam berwarna putih keruh karena tercampur zat lain itu.

Teknik pemurnian

Garam berkualitas rendah ini tak dapat dipakai industri dan laboratorium, yang menuntut kemurnian tinggi 97 persen hingga hampir 100 persen. Upaya meningkatkan kemurnian garam krosok ini dilakukan Imam Paryanto bersama tim peneliti di Pusat Teknologi Farmasi dan Medika BPPT.

Mereka meneliti sejak 1994 hingga menemukan teknik proses pemurnian dan mengembangkan proses kristalisasi terintegrasi. “Pada lahan garam terintegrasi ini terdapat empat kolam utama terpisah, yaitu untuk kolam penampungan air laut, kolam evaporasi dengan sekat menyilang, kolam resevoir air garam ‘pekat’ atau ‘tua’, dan kolam kristalisasi yang terbagi dalam beberapa segmen,” kata Imam.

Mereka meneliti sejak 1994 hingga menemukan teknik proses pemurnian dan mengembangkan proses kristalisasi terintegrasi. “Pada lahan garam terintegrasi ini terdapat empat kolam utama terpisah, yaitu untuk kolam penampungan air laut, kolam evaporasi dengan sekat menyilang, kolam resevoir air garam ‘pekat’ atau ‘tua’, dan kolam kristalisasi yang terbagi dalam beberapa segmen,” kata Imam.

Melalui alur prosesnya ini semua mineral pengotor dapat terolah menjadi produk samping atau produk turunan sehingga hasil akhir prosesnya nir limbah. Turunan akhir proses ini dapat digunakan untuk minuman isotonik dan pakan ikan artemia.

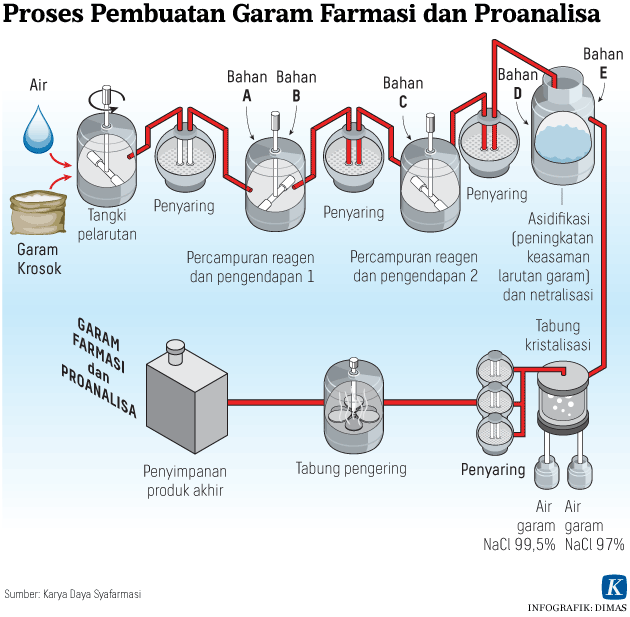

Bahan baku yang digunakan garam krosok yang kandungannya sekitar 87 persen. Dengan menerapkan teknik proses reaksi senyawa kimia tertentu dan penyaringan bertahap serta kritalisasi itu, maka kemurnian garam dapat ditingkatkan 10 persen lebih.

Skala industri

Riset proses kristalisasi garam yang dilakukan sekian lama akhirnya membuahkan hak paten pada 2000. Langkah berikutnya adalah mengembangkan ke skala industri dengan kapasitas produksi yang lebih besar.

Untuk itu dijalin kerja sama dengan PT Kimia Farma untuk mendirikan pabrik garam farmasi. Kemitraan juga digalang dengan PN Garam untuk membangun pabrik garam industri.

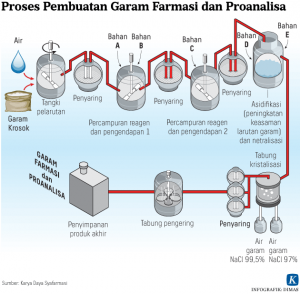

Selain itu untuk menghasilkan garam proanalisa, tim perekayasa BPPT bekerja sama dengan Irfat Hista Saputra dari PT Karya Daya Syafarmasi merancang bangun sistem proses penyaringan dan kristalisasi hingga menghasilkan garam dengan kemurnian hingga 99,9 persen.

Proses pembuatan garam proanalisa ini telah dipatenkan. Pabrik percontohan garam proanalisa ini dibangun di kawasan Industri Bogorindo Sentul, Jawa Barat, berkapasitas 1 ton per hari.

Pada pabrik itu garam krosok dimasukkan secara bertahap pada lima tabung reaksi. Pada tiap tabung air garam dicampur senyawa kimia berbeda kemudian diaduk untuk mengikat zat pengotor.

Air garam yang telah dimurnikan pada tabung reaksi itu dimasukkan dalam tabung kristalisasi hingga terbentuk garam proanalisa. Proses produksi ini memerlukan waktu total 8 jam.

Hasilnya, garam dengan tingkat kemurnian sama dengan produk impor. Pabrik ini berpotensi ditingkatkan menjadi pabrik garam farmasi dengan melengkapi unit isolasi untuk mencegah kontaminasi dari luar.

Garam farmasi

Desain pabrik atau teknik proses pembuatan garam farmasi pada 2014 mulai diterapkan PT Kimia Farma dengan membangun pabrik di Watudakon, Kecamatan Kesamben Jombang, Jawa Timur. Pabrik ini berkapasitas 2.000 ton per tahun.

Pabrik garam farmasi pertama di Indonesia itu, beroperasi sejak September 2016, untuk memenuhi kebutuhan bahan baku obat nasional. Untuk memenuhi kebutuhan industri farmasi, garam ini telah memenuhi persyaratan Farmakope Indonesia dan standar farmakope Amerika Serikat, Inggris, dan Jepang.

Selanjutnya PT Kimia Farma dan BPPT membangun pabrik garam farmasi tahap kedua. Pabrik ini berkapasitas 4.000 ton per tahun.

“Beberapa penyempurnaan proses dilakukan termasuk menggunakan tabung dan peralatan dari bahan polimer yang tahan korosi karena air garam,” urai Eniya Listiani Dewi Deputi Kepala BPPT.

Adapun pembangunan garam industri terlaksana melalui kesepakatan kerja sama BPPT dengan PT Garam (Persero) pada 2017. Pendirian pabrik garam industri untuk menghasilkan kadar 95 persen NaCl dirintis di Sampang Madura. Menurut rencana pabrik berkapasitas 35.000 ton per tahun ini selesai Juni 2018. Garam yang dihasilkan untuk memasok industri aneka panagan.

Selain itu juga akan dibangun pabrik garam industri dengan kemurnian NaCl 97 persen. Pabrik berkapasitas 40.000 ton per tahun ini didirikan pada areal seluas 318 hektar di Bipolo, Kupang, Nusa Tenggara Timur.

“Proyek BPPT senilai Rp 45 miliar ini masih terkendala perizinan lokasi,” kata Eniya Listiani Dewi, Komisaris PT Garam.

Imam menambahkan, hamparan lahan sekitar 400 hektar memungkinkan penerapan sistem pengolahan garam terintegrasi. Karena untuk itu diperlukan jajaran kolam dengan alur yang panjang dan berliku agar terjadi evaporasi bertahap, untuk menghasilkan garam murni dan berbagai kristal mineral lain.

Selanjutnya dua lokasi lain di sentra garam di Jawa Tengah dan Sulawesi Selatan juga akan dipilih untuk membangun pabrik serupa, Lahan dan pabrik garam berpotensi dibangun di berbagai daerah terutama di kawasan timur yang beriklim kering dan berpantai landai

Dengan memanfaatan sumberdaya laut dan lahan pesisir, serta menerapkan inovasi teknologi yang dikuaasai Indonesia dapat swasembada garam. Ini untuk memenuhi target yang dicanangkan Pemerintah yaitu mencapai swasembada garam pada tahun 2020.–YUNI IKAWATI

Sumber: Kompas, 23 April 2018